MADE IN JAPANドライレイヤー®ができるまで

ドライレイヤー®は、糸づくりや生地づくり、撥水加工、染色、仕上げの縫製まで、すべてメイド・イン・ジャパン。日本各地の工場や縫製所を経て、製品へと出来上がります。

糸作り

( 愛知県岡崎市、ユニチカグループの紡糸工場「日本エステル」)

スキンメッシュの特殊な糸は、正面に見える高い建屋の中で創られています。

建屋の中は機密空間でカメラが入ることはできませんが、天井近くの高さから蜘蛛の糸のように樹脂を垂らし、冷却し、延伸させて・・・という工程が行われています。

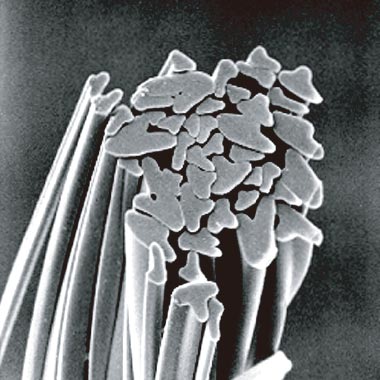

出来上がるのは、リーフ型、三角型、櫛型など大きさも形もさまざまな断面形状で構成された、ポリエステルの「多種異形断面糸」。日本が世界に誇る繊維技術の結晶ともいえる特殊な糸です。

編み

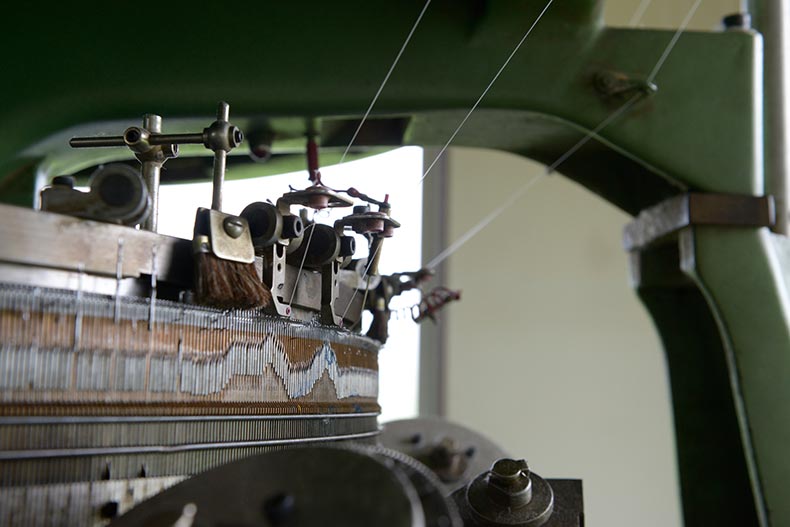

極薄のメッシュ生地を編む工程です。

汗の通り道となる孔を空けるため、スキンメッシュ®のニット生地は、孔に一本の糸もかからない「貫通メッシュ」になっています。これは、昭和の高度成長期によく用いられた丸編みローゲージニットの技術を用いて創られています。

古くて稀少な技術のため、日本全国探しても数えるほどしかなない編み機で丁寧に編んでいます。

編み上がるスピードは一般的な編み機の4分の1ほど。1時間で数メートル、丸1日かけて2反(約80m)がやっとです。

撥水加工と染色

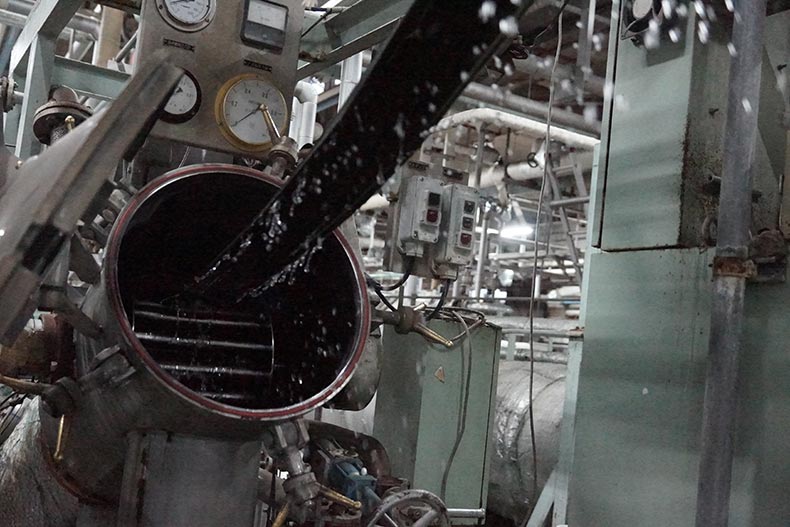

( 染色加工を終えた生地が、機械から取り出されるところ - 染色加工工場)

スキンメッシュ®の要となる機能「耐久撥水性」は、最新鋭の染色加工場で施工されます。

約8mの染色機の中を、ニット生地が高速で循環。加工と染色が施されていきます。

100洗80点以上(JIS-L1092法)の耐久撥水とは、100回洗濯しても80点の撥水性を維持する、ということ。それだけ強力な加工を、柔らかく極薄のメッシュ生地を傷つけることなく行うのは難しく、高い技術が求められます。

疎水性(水を含みにくい性質)のポリエステルニットが、汗や雨を寄せ付けない撥水性の「ドライレイヤー®」となるための大切な工程です。

縫製

スキンメッシュ®の生地の厚みは、0.4mm余り。ニットの肌着としては限界に近い薄さなので、どこの工場でも縫える代物ではありません。

西日本を中心に、確かな技術を持った工場で縫製を行っています。

そのひとつが、島根県の港町にある小さな縫製所。2004年、世界で初めての撥水アンダーウエアを世に出したときからのお付き合いです。