数あるアウトドア用品のなかで、いまでも職人の手による高度な縫製技術を必要とする布製のアイテムたち。登山用テントもその内のひとつです。では、なぜ布製品は生産を機械任せにできないのでしょうか? 自動化できない縫製現場の実際と、ファイントラックが創業当初から築いてきた国内の縫製工場との強い絆を、カミナ®ドームの開発を担当したスタッフの相川と共に取材しました。

目次 |

飛行機でやってきたのは、秋田県のほぼ真ん中に位置する秋田空港。そこからレンタカーで走ること約40分。白波が打ち寄せる日本海に近い高台の敷地に、一階建ての白い建物が見えてきました。ここが約100名もの従業員と大きな工場を擁し、カミナ®ドームを生産している廣瀬産業の本社です。廣瀬産業は高いシームテープ技術をもつ国内有数の縫製工場として知られており、テントやレインウェアのほかに、全国約200もの各地消防署の消防服などを製造しています。

廣瀬産業の縫製工場。いくつものラインが稼働して高品質の製品が作られていく

縫い目からの浸水を防ぐシームテープの加工技術が廣瀬産業の強み

縫い目からの浸水を防ぐシームテープの加工技術が廣瀬産業の強み

迎えてくれたのは、本社の工場で生産の指揮を取る矢田部工場長。通された応接室でソファに座りながら、対面する矢田部さんにさっそくカミナ®ドームの開発背景について伺いました。

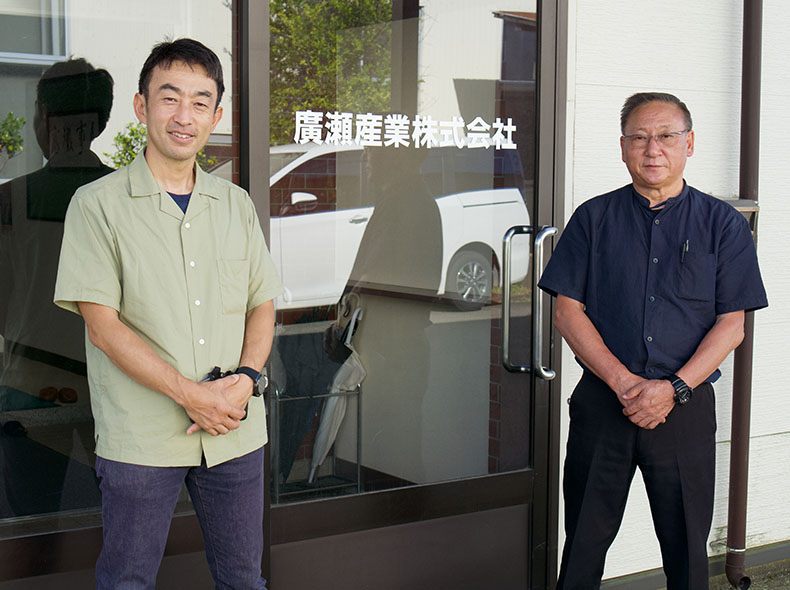

ファイントラックの商品企画を担当する相川(左)と廣瀬産業の矢田部さん(右)

ファイントラックの商品企画を担当する相川(左)と廣瀬産業の矢田部さん(右)

−−カミナ®ドームは2016年に発売を開始しました。そこに至るまでのエピソードを教えてください。

矢田部:構想から実際に商品として出荷するまで、約2年はかかりましたね。まず大変だったのが生地の薄さです。いまもさまざまな登山用テントを縫製していますが、インナーは薄くても15デニール、フライは20〜30デニールが一般的です。それからすると、カミナ®ドームはインナーで7デニール、フライシートで15デニールしかなく、あまりにも薄いんです。現場では最初ブラウスでも作るのかといった雰囲気がありました。

生地と生地の縫い合わせは職人一人ひとりの指先の感覚が担っている

生地と生地の縫い合わせは職人一人ひとりの指先の感覚が担っている

使用前のイザナステープ。現場では2枚の生地とこのテープを同時に縫い合わせていく

使用前のイザナステープ。現場では2枚の生地とこのテープを同時に縫い合わせていく

さらに、カミナ®ドームは軽さと耐風性を両立するために、インナーとフライシートの縫い目に強度に優れるイザナステープを縫い合わせています。そういったまったく新しい作業に慣れるまで現場の職人は難儀しました。

−−パターンの設計はスムーズに進みましたか?

相川:これもエピソードがあって、はじめは難しく考えていなかったんですが、いざサンプルを作ってみると、なかなか上手くいかない。カミナ®ドームはヘッドクリアランスを広くするために天井部分に一回り太いポールを使っているんですが、それがほかのテントと違うしなり方をするみたいなんです。開発にあたってその辺のパターン設計を細かく調整して頂きました。

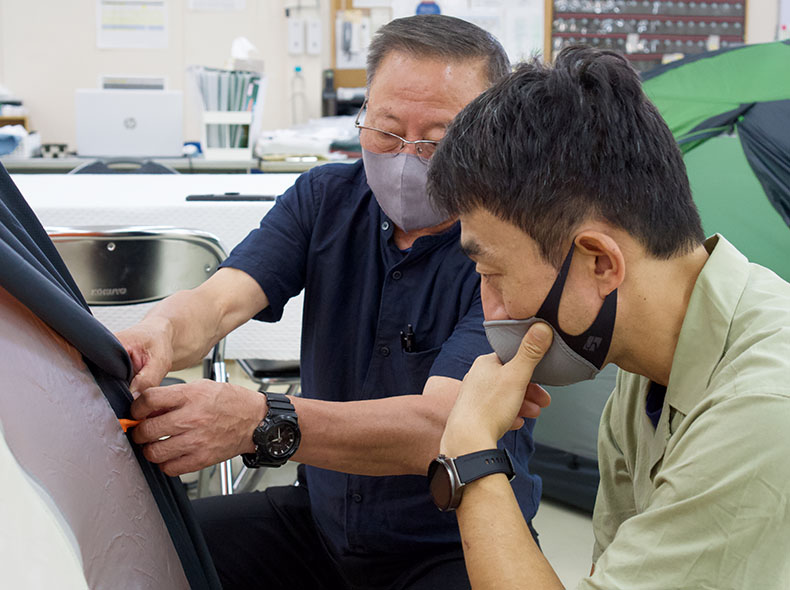

パターンはいまだに改良の余地があり、取材当日もふたりで改善点を話し合った。

パターンはいまだに改良の余地があり、取材当日もふたりで改善点を話し合った。

矢田部:パターンを作るにしても相手が布ですから、なかなか計算したとおりにはいかないですね。生地は生産ロットによってコーティングの風合いなどが異なる場合があって、それが現場の作業に影響することもあります。布というのは生き物みたいなもので、100%これでいいってことがないんですよ。

−−パターン設計から実際の縫製作業まで、相当な試行錯誤の末にカミナ®ドームは完成したんですね。

相川:ほかにも、やっと理想に近いものができあがったとき、いざ設営しようとしたらポールがグロメットに入らないなんてこともありましたね。カミナ®ドームはポールの末端がグロメットから抜け落ちないように、できるだけ垂直に刺すように設計しているんです。でも、実際にやってみたら、どうやってもポールのエンドチップがグロメットに入らない。原因はグロメットの微妙な打ち方の差で、それによるおそらく0.1㎜とか0.2㎜くらいのサイズの誤差が問題になったのです。

テントの四隅に取り付けられているグロメットひとつにもこだわりが詰まっている

テントの四隅に取り付けられているグロメットひとつにもこだわりが詰まっている

矢田部:こんなにシビアなテントはないですよ(笑)。いまでは機械を導入してグロメットの穴を開けていますが、それでもひとつずつ人の目で確認しながらの作業です。

縫製の現場はどうしても職人の手に頼らざる得ない部分があります。そんなこともあって、縫製工場はいちばん自動化で出遅れている現場だと思いますね。

−−カミナ®ドームのこだわりの品質は、廣瀬産業の高度な縫製技術に支えられているのですね。ちなみに、カミナ®ドームの話を初めて聞いたとき、どう思われましたか? あまりの難しさに“不可能”の文字が頭によぎることはなかったのかなと。

ファイントラックさんから要求されるレベルは正直高いです。ただ、そこで我々が無理と思ったら新しい商品はできません。職人として絶対に完成させるという信念がないと駄目ですね。

−−“国産”というキーワードについてもお伺いしたいと思います。現在、アウトドア製品の大半が生産拠点を海外に移しています。その中で“国産”ならではの強みはどういったところに感じていますか?

矢田部:ユーザーの方々には直接関係のないことかもしれませんが、Made in Japanの強みは、やはり言葉が通じることだと思います。ファイントラックさんなら、いまなら相川さんと話せば一回の会話でプラスαの気持ちも汲み取れます。それが海外の工場だと、どうしても言葉の壁があって、レスポンスにリードタイムもかかる。さらに、完全に間違いのない製品ができあがる保証もありません。それが国内の工場なら話はスムーズに伝わるし、分からないことがあってもすぐに確認できる。滞りなく意思疎通できることころがMade in Japanの強みじゃないですかね。

−−言葉が通じるからこそ品質にこだわったカミナ®ドームを作れたという部分はありますか?

相川:円滑なコミュニケーションや実際にかかった打ち合わせの頻度などを考えると、距離が遠い海外の工場だったら厳しかったと思います。もし作れたとしても、発売までにかかった期間はもっと長くなっていた可能性が高いです。容易にコミュニケーションを取れる環境があったからこそ、こちらのこだわりを理解してもらい、それを正確に形にして頂いた部分はありますね。

カミナ®ドームの生産には、ときに笑顔を見せながら話し合える両社の間柄が関係していた

カミナ®ドームの生産には、ときに笑顔を見せながら話し合える両社の間柄が関係していた

−−廣瀬産業さんから見て、Made in Japanにこだわるファイントラックはどういった企業に感じていますか?

生産の現場では、サンプルは日本の工場にお願いするけど量産は海外の別の工場に依頼するという流れが少なからずあります。でも、ファイントラックの金山社長はそれを良しとしなかった。

金山社長とは古くからの付き合いで、ファイントラックを創業して間もなく「サンプルの作成から量産まで、国産で良いものを一緒に作ろう」と声をかけて頂いたんです。そのときは本当に嬉しかったですよ。それからうちの社長とも意気投合して、それがファイントラックと廣瀬産業とのMade in Japanのスタートです。

ファイントラックさんは生地から開発して既存の商品にはない新しいものを常に求めます。だから縫製の難易度はとても高いです。そして、そこには当然何かしらの問題もあります。でも、そこを上手く話し合いながら、より良い商品を一緒に作り上げている。ファイントラックさんとはそういう付き合いですね。

−−カミナ®ドームはファイントラックと廣瀬産業の強い絆から誕生したテントでもあるのですね! 貴重な話を聞かせて頂きありがとうございました。